素材の力を最大限に引き出すモノづくり。

高耐久性や高精度を求められる製品に対応し、柔軟な素材選定と技術力を活かして最適なソリューションをご提案します。

■複合品(クリップ・クランプ)

ゴムと樹脂、金属を組み合わせた複合製品。自社一貫体制で設計・試作・量産まで対応可能です。

【主な用途】配管固定具、内装留め具、防水シール部品

【技術特徴】ゴム+金属/インサート成形、加硫接着、一体成形対応

【共創事例】設置場所や固定対象部品によって、保護用クッションをゴムだけでなく様々な素材で提案・対応

■エアホース

空気の移送を担う流体制御部品。耐圧・耐熱・柔軟性に優れた素材選定が特長です。

【主な用途】エアインテークホース

【技術特徴】押出成形又はプレス成形での製造が可能

■防振ゴム

車体やエンジンの振動・騒音を制御する防振製品。複雑な形状・条件に応じた柔軟なカスタム設計が可能です。

【主な用途】エンジンマウント、ブッシュ、車室内静音部品など

【技術特徴】コンプレッションプレス成形、インジェクション成形、加硫接着による一体構造製品対応

【未来展望】EVや自動運転時代に求められる「静かで快適」な車内空間の創出に向けた素材・構造提案を強化

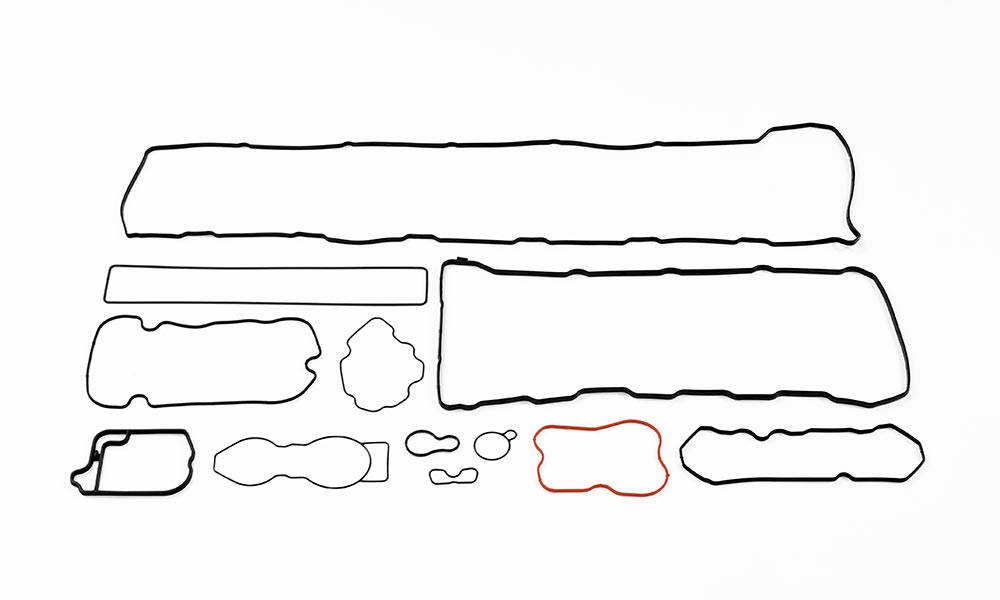

■シール部品

密閉性能に優れたゴム製シール。耐熱・耐薬品・耐摩耗に対応した素材選定が強みです。

【主な用途】配管接合部、エンジン周辺、EV用バッテリーケースなど

【技術特徴】立体成形(型物加工)も対応可能

【共創事例】「高温環境で使えるシール」「取り外ししやすい形状」など、ニーズに応じた多品種小ロットの対応力

■熱交換器関連(大物プレス製品)

厚板や大判のゴム・金属複合製品。大型構造部材や熱交換器まわりで使用され、強度と精度が求められます。

【主な用途】空調設備、自動車用熱交換器、建設機械部品など

【技術特徴】大判サイズ(~650×1200mm)対応のインジェクションプレス、金属との加硫接着成形技術

【未来展望】冷媒規制に対応した材料開発や、熱伝導・密着性を高めた構造研究を継続中

■グロメット関連(小物製品)

配線やパイプの保護・防水を担う小型ゴム部品。見えない個所でも重要な機能を果たします。

【主な用途】自動車用グロメット、電線通し、防塵・防水部品

【技術特徴】インジェクション・コンプレッション成形、小径・多穴・異形にも対応

【共創事例】設計段階から介入し、組付け性・コスト削減・信頼性向上を意識した提案が可能です。

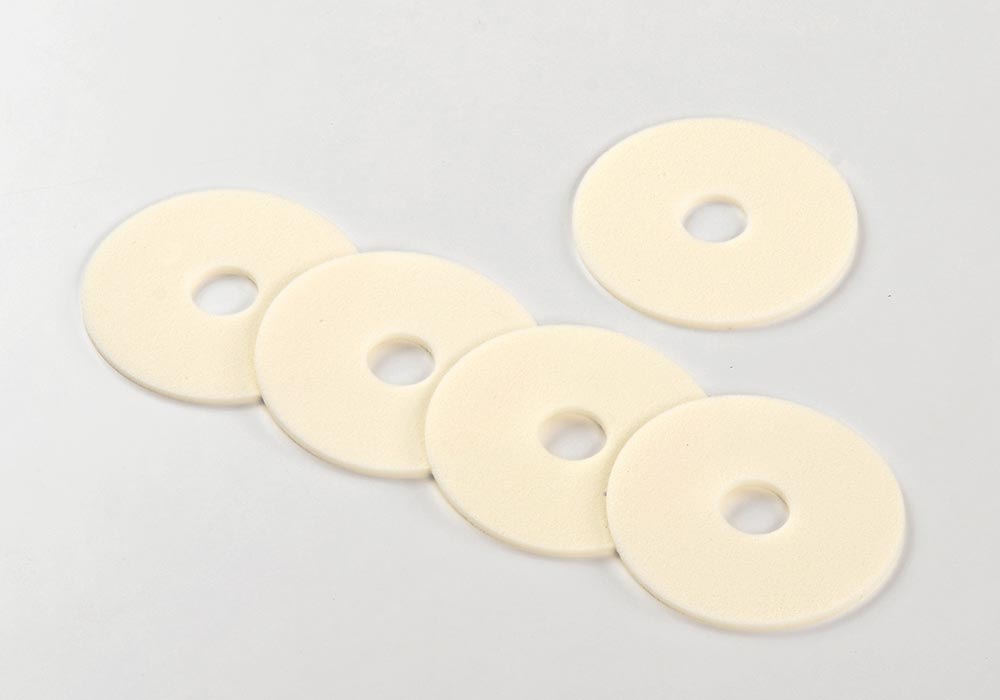

■ウレタンフォーム関連

軽量・柔軟で加工性に優れるウレタンフォームは、自動車をはじめ多様な分野で採用されています。三宝ゴム工業では、素材選定から成形・加工まで一貫対応し、幅広い製品に対応しています。

【主な用途】バッフル/インシュレーター/ガソリンタンクキャップ/内装緩衝材/吸音・断熱材

【技術特徴】高圧ウレタン発泡成形による密度・硬度調整に加え、トムソン加工・打ち抜き・接着などの二次加工や、異素材との一体成形・複層構造にも対応しています。

【未来展望】EV・HV化に伴う軽量化や静音性向上に向け、難燃・高機能フォーム材の開発を進めています。